Thin Film Deposition – Công nghệ lắng đọng màng mỏng trong chế tạo bán dẫn hiện đại

1. Vị trí của Thin Film Deposition trong chuỗi công nghệ bán dẫn

Trong các bài trước của series, chúng ta đã lần lượt đi qua tổng quan các giải pháp semiconductor, vai trò nền tảng của silicon wafer, cũng như wafer surface cleaning và thermal oxidation – những bước tiền đề nhằm tạo ra bề mặt và lớp nền đạt chuẩn cho các công đoạn tiếp theo.

Trên nền tảng đó, thin film deposition (lắng đọng màng mỏng) chính là bước then chốt để hình thành các lớp chức năng trong linh kiện bán dẫn: từ lớp dẫn điện, lớp điện môi, lớp bán dẫn đa tinh thể cho đến các lớp epitaxy có kiểm soát cấu trúc tinh thể ở mức nguyên tử. Gần như mọi linh kiện bán dẫn hiện đại – logic, memory, power device hay optoelectronics – đều phụ thuộc trực tiếp vào chất lượng của các lớp màng mỏng này.

2. Thin film deposition là gì?

Thin film deposition là tập hợp các công nghệ tạo lớp vật liệu rắn có độ dày từ vài angstrom đến vài micromet trên bề mặt wafer thông qua các quá trình hóa học hoặc vật lý có kiểm soát.

Trong sản xuất bán dẫn, các công nghệ lắng đọng phổ biến bao gồm:

Chemical Vapor Deposition (CVD): LPCVD, PECVD, SACVD, APCVD

Atomic Layer Deposition (ALD)

Physical Vapor Deposition (PVD)

Epitaxial Deposition (Epi)

Các biến thể đặc thù như UHV-CVD, DLC, commercial films

Điểm cốt lõi của các quá trình này là phản ứng hoặc tương tác tại bề mặt wafer, nơi tiền chất được hấp phụ, phản ứng và hình thành lớp màng có tính chất mong muốn.

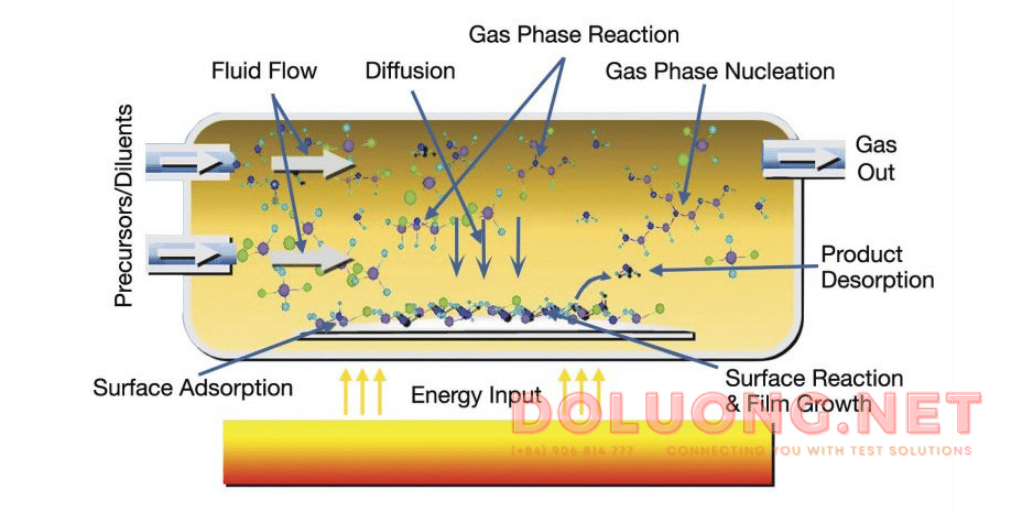

Hình 4.1 – Nguyên lý chung thin film deposition / CVD

3. CVD – Trụ cột của lắng đọng màng mỏng trong fab

Nguyên lý chung của CVD

Trong các quá trình CVD, tiền chất ở pha khí được đưa vào buồng phản ứng, vận chuyển đến bề mặt wafer và tham gia phản ứng dị thể tại bề mặt, tạo thành lớp màng rắn. Các bước chính bao gồm:

Cấp tiền chất vào buồng phản ứng

Vận chuyển và khuếch tán đến bề mặt

Hấp phụ và phản ứng bề mặt

Hình thành màng và giải hấp sản phẩm phụ

CVD được sử dụng rộng rãi để tạo các lớp:

Silicon epitaxy

Polycrystalline silicon

Dielectric films (SiO₂, Si₃N₄, Al₂O₃, high-k oxides)

Một số kim loại và silicide

Hình 4.2 – Reactor CVD wafer đơn

LPCVD, PECVD và SACVD

LPCVD hoạt động ở áp suất thấp (0.1–10 Torr), cho lớp màng đồng đều, mật độ cao, phù hợp cho polysilicon và dielectric films.

PECVD sử dụng plasma để giảm nhiệt độ xử lý, rất quan trọng với các node nhỏ nơi hạn chế time-at-temperature.

SACVD, đặc biệt trong quy trình TEOS/O₃, được dùng rộng rãi cho interlayer dielectrics nhờ khả năng tự planar hóa tốt.

Hình 4.3 – Batch LPCVD / epitaxy

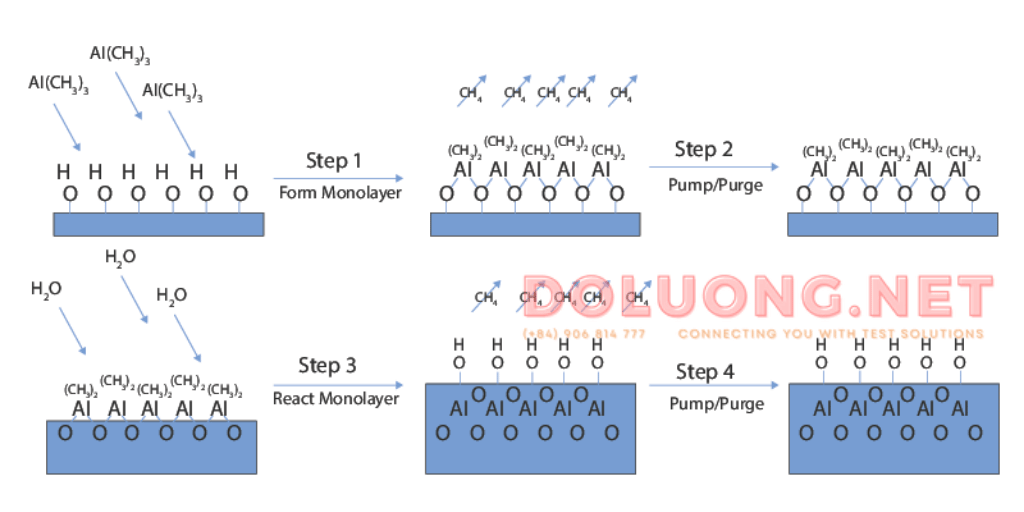

4. ALD – Kiểm soát màng mỏng ở mức nguyên tử

Khi kích thước linh kiện tiến vào vùng nanometer và cấu trúc 3D, ALD trở thành công nghệ không thể thiếu. Khác với CVD truyền thống, ALD chia quá trình thành các chu kỳ phản ứng tự giới hạn, mỗi chu kỳ chỉ tạo ra một lớp đơn nguyên tử.

Ưu điểm nổi bật của ALD:

Độ đồng đều và khả năng phủ bề mặt (conformality) vượt trội

Kiểm soát chính xác độ dày

Phù hợp cho high-k gate dielectrics, barrier layers, liner layers

Hình 4.4 – ALD (công nghệ nâng cao)

5. PVD – Lắng đọng vật lý cho kim loại và interconnects

Physical Vapor Deposition dựa trên các quá trình vật lý như thermal evaporation và sputtering để bốc hơi vật liệu từ nguồn rắn và tái lắng đọng lên wafer.

PVD được sử dụng chủ yếu cho:

Kim loại dẫn điện (Al, Cu, W)

Barrier layers (TiN, TaN)

Một số dielectric films đặc thù

Trong các hệ thống PVD hiện đại, kiểm soát plasma, công suất RF/DC và môi trường chân không là yếu tố quyết định chất lượng màng.

6. Thin Film Epitaxy – Nền tảng cho linh kiện hiệu năng cao

Silicon-based epitaxial thin films

Silicon epitaxy cho phép tăng trưởng các lớp silicon có cấu trúc tinh thể được kiểm soát chặt chẽ trên nền silicon substrate, đóng vai trò quan trọng trong CMOS, strained silicon và các thiết bị logic hiệu năng cao.

Compound semiconductor epitaxy

Các vật liệu bán dẫn hợp chất như GaAs, GaN, InP, SiC yêu cầu các kỹ thuật epitaxy chuyên biệt để đạt được đặc tính điện và quang tối ưu, đặc biệt trong RF, power electronics và optoelectronics.

MOCVD và các kỹ thuật epitaxy chuyên dụng

Metal-Organic Chemical Vapor Deposition (MOCVD) là công nghệ chủ đạo trong tăng trưởng epitaxial các vật liệu III–V và wide-bandgap, cho phép kiểm soát thành phần, độ dày và chất lượng lớp màng ở mức cao.

Vai trò của epitaxy trong thiết bị bán dẫn hiện đại

Epitaxial thin films không chỉ cải thiện hiệu năng linh kiện mà còn mở đường cho các kiến trúc thiết bị mới, từ high-frequency devices đến power devices và photonic integrated circuits.

7. Vai trò của hệ thống đo, điều khiển và plasma trong thin film deposition

Đằng sau mỗi quá trình lắng đọng ổn định là một hệ sinh thái thiết bị hỗ trợ:

Mass Flow Controllers (MFCs) cho kiểm soát chính xác dòng khí

Pressure gauges & throttle valves cho điều khiển áp suất

RF, DC, microwave power generators cho plasma CVD và PVD

Remote plasma sources cho tiền xử lý và làm sạch bề mặt

Gas analysis (FTIR, RGA) để giám sát in-situ phản ứng

Các giải pháp này là mảng thế mạnh của MKS Instruments / Newport, đóng vai trò hạ tầng công nghệ cho gần như toàn bộ hệ thống thin film deposition trong fab hiện đại.

8. Thin film deposition và mối liên hệ với các bước tiếp theo

Chất lượng của các lớp màng mỏng không chỉ ảnh hưởng trực tiếp đến đặc tính điện, quang và cơ học của linh kiện, mà còn quyết định độ chính xác và khả năng lặp lại của các bước patterning tiếp theo.

Ngay sau khi các lớp thin film được tạo ra, wafer sẽ bước vào một trong những công đoạn phức tạp và tinh vi nhất của chế tạo bán dẫn: Lithography – nơi các cấu trúc nanometer được định hình thông qua ánh sáng, mask và photoresist.

Recent Posts

- Tất tần tật những điều cần biết về Fiber

- Vì sao Việt Nam bắt đầu từ 32nm – và chip 3nm thực sự dùng để làm gì?

- Newport 1938-R/2938-R vs 1940-R/2940-R – So sánh benchtop Optical Power & Energy Meter và cách chọn đúng hệ đo (detector + phụ kiện) theo ứng dụng

- Chemical Mechanical Planarization (CMP) – Công nghệ làm phẳng bề mặt trong chế tạo bán dẫn

- Dopant Diffusion và Ion Implantation – Kiểm soát tính chất điện trong chế tạo bán dẫn