Etching – Công nghệ khắc tạo hình trong chế tạo bán dẫn hiện đại

1. Từ vật liệu đến hình học: Etching trong chuỗi công nghệ bán dẫn

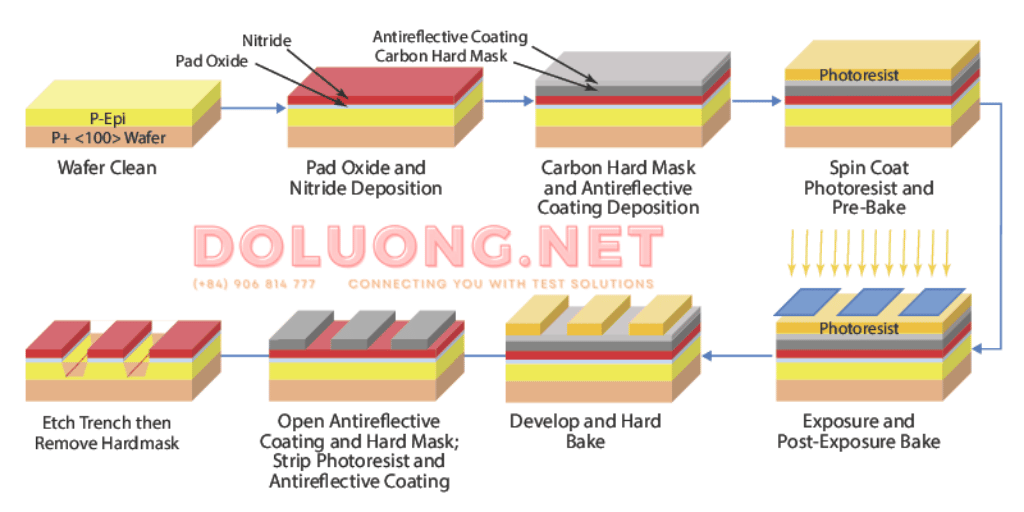

Trong các bài trước của series, chúng ta đã lần lượt đi qua silicon wafer (vật liệu nền), wafer surface cleaning (chuẩn bị bề mặt), thermal oxidation (tạo lớp oxide), thin film deposition (hình thành các lớp vật liệu chức năng) và lithography (định nghĩa pattern bằng ánh sáng).

Tuy nhiên, lithography chỉ tạo ra pattern trong photoresist, chứ chưa trực tiếp hình thành cấu trúc vật lý trong các lớp vật liệu bên dưới. Để chuyển các mẫu hình này thành rãnh, lỗ, cột hoặc biên dạng 3D thực sự, quá trình etching là bước không thể thiếu trong chuỗi chế tạo bán dẫn hiện đại

Hình 6.1. Etching được sử dụng để chuyển pattern từ lớp mask xuống vật liệu nền trên wafer.

2. Etching là gì?

Trong chế tạo thiết bị bán dẫn, etching được định nghĩa là tập hợp các công nghệ loại bỏ có chọn lọc vật liệu từ một lớp màng mỏng trên wafer, dựa trên pattern đã được bảo vệ bởi mask (photoresist hoặc hard mask). Kết quả của etching là tái tạo chính xác pattern thiết kế vào lớp vật liệu mục tiêu.

Về bản chất, etching có thể được chia thành hai nhóm lớn:

Wet etching (khắc ướt)

Dry etching (khắc khô, plasma-based)

3. Wet etching và giới hạn trong công nghệ hiện đại

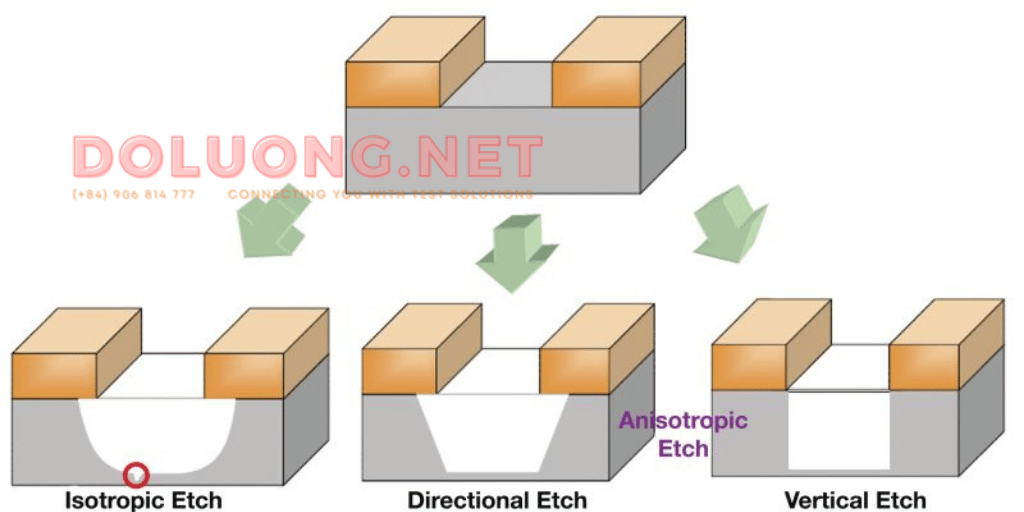

Wet etching sử dụng các dung dịch hóa học để hòa tan vật liệu cần loại bỏ. Phương pháp này từng đóng vai trò quan trọng trong giai đoạn đầu của công nghệ bán dẫn, nhưng dần bị thu hẹp phạm vi sử dụng khi kích thước linh kiện giảm xuống mức VLSI và ULSI.

Đặc điểm chính của wet etching là tính đẳng hướng (isotropic) – vật liệu bị loại bỏ theo mọi hướng, dẫn đến sai lệch giữa pattern thiết kế và hình dạng thực tế trên wafer. Với các cấu trúc có tỷ lệ khía cạnh cao hoặc yêu cầu biên dạng thẳng đứng, wet etching không còn đáp ứng được yêu cầu kỹ thuật

Hình 6.2. Đặc tính đẳng hướng của wet etching, dẫn đến undercut và sai lệch hình học so với pattern ban đầu.

4. Dry etching – Nền tảng của etching trong fab hiện đại

Sự phát triển của công nghệ plasma đã đưa dry etching trở thành giải pháp chủ đạo trong chế tạo bán dẫn hiện nay. Dry etching cho phép kiểm soát tốt hơn:

Hướng etch

Độ chọn lọc vật liệu (selectivity)

Biên dạng cấu trúc (profile control)

Tất cả các công nghệ dry etching đều được thực hiện trong môi trường chân không, nơi áp suất đóng vai trò quan trọng trong việc quyết định cơ chế etch.

5. Phân loại các công nghệ dry etching

5.1. Physical sputtering và ion beam milling

Các phương pháp này dựa trên chuyển động năng của ion (thường là Ar⁺) va chạm vào bề mặt wafer và bắn bật nguyên tử vật liệu ra khỏi bề mặt.

Đặc điểm:

Etch có tính định hướng cao

Selectivity kém

Có nguy cơ gây hư hại bức xạ cho vật liệu

Hình 6.3. Etching vật lý dựa trên va chạm của ion năng lượng cao để loại bỏ vật liệu khỏi bề mặt wafer.

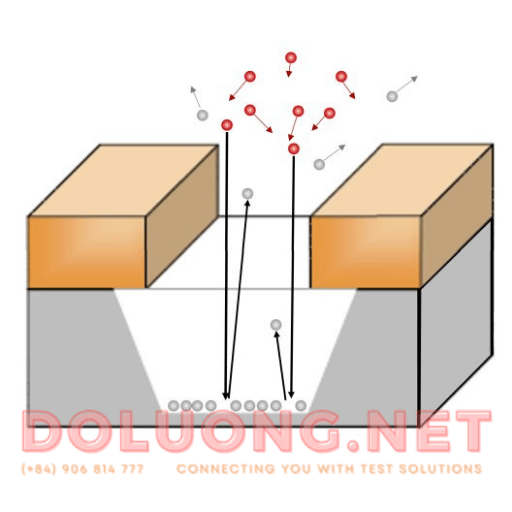

5.2. Chemical dry etching

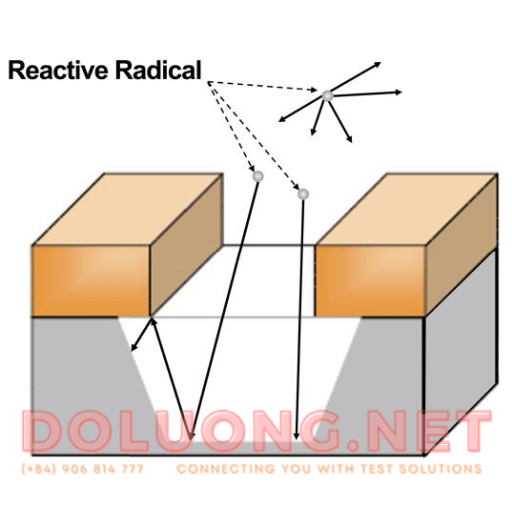

Chemical etching trong plasma sử dụng các gốc tự do hoạt tính cao (ví dụ F, Cl) để phản ứng với vật liệu và tạo thành sản phẩm bay hơi có thể được bơm ra ngoài buồng.

Quá trình này có selectivity cao nhưng mang tính đẳng hướng, do các gốc tự do khuếch tán ngẫu nhiên trong plasma

Hình 6.4. Nguồn gốc tính đẳng hướng trong plasma etching do sự khuếch tán ngẫu nhiên của các gốc tự do.

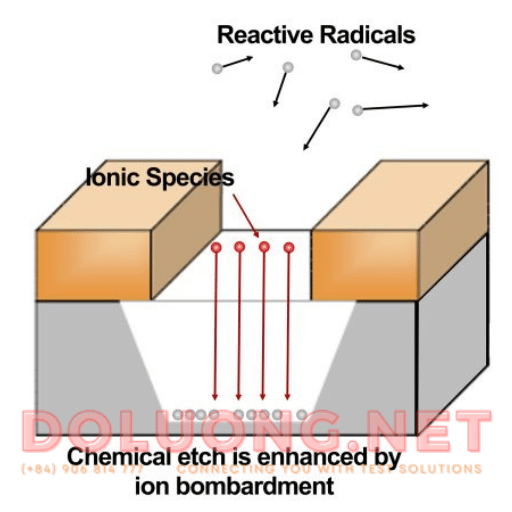

5.3. Reactive Ion Etching (RIE)

Reactive Ion Etching (RIE) kết hợp đồng thời tác động vật lý của ion và phản ứng hóa học của gốc tự do, tạo nên cơ chế etch vừa có tính định hướng, vừa có selectivity tốt.

Trong RIE, wafer được bias để gia tốc ion theo phương thẳng đứng, giúp tạo các biên dạng etch gần như thẳng đứng – yếu tố then chốt cho các node công nghệ tiên tiến

Hình 6.5. Cơ chế Reactive Ion Etching, trong đó ion năng lượng thấp tăng cường tính định hướng của etching hóa học.

6. Vai trò của áp suất, plasma và điều khiển quá trình

Áp suất trong buồng etch ảnh hưởng trực tiếp đến:

Mật độ plasma

Năng lượng ion

Tỷ lệ giữa cơ chế vật lý và hóa học

Do đó, các hệ thống đo áp suất, điều khiển dòng khí, nguồn RF/microwave và phân tích khí thải đóng vai trò trung tâm trong việc đảm bảo độ lặp lại và độ ổn định của quy trình etching. Đây cũng là các mảng giải pháp cốt lõi trong hệ sinh thái thiết bị của MKS Instruments cho công nghệ etching bán dẫn

7. Etching trong mối liên hệ với các bước tiếp theo

Etching hoàn thiện quá trình chuyển pattern từ lithography vào vật liệu, nhưng chuỗi công nghệ bán dẫn vẫn chưa dừng lại. Sau etching, wafer thường trải qua các bước như:

Làm sạch hậu etch

CMP (Chemical Mechanical Planarization)

Doping hoặc ion implantation

Inspection và metrology

👉 Sau khi hình học cấu trúc đã được xác định bằng etching, bước tiếp theo là đưa các tạp chất vào silicon để hình thành đặc tính điện – chủ đề của Dopant Diffusion & Ion Implantation

Recent Posts

- Tất tần tật những điều cần biết về Fiber

- Vì sao Việt Nam bắt đầu từ 32nm – và chip 3nm thực sự dùng để làm gì?

- Newport 1938-R/2938-R vs 1940-R/2940-R – So sánh benchtop Optical Power & Energy Meter và cách chọn đúng hệ đo (detector + phụ kiện) theo ứng dụng

- Chemical Mechanical Planarization (CMP) – Công nghệ làm phẳng bề mặt trong chế tạo bán dẫn

- Dopant Diffusion và Ion Implantation – Kiểm soát tính chất điện trong chế tạo bán dẫn