Tổng quan các giải pháp Semiconductor và vai trò nền tảng của Silicon Wafer trong sản xuất bán dẫn

Semiconductor Solutions: bức tranh tổng thể của quy trình chế tạo thiết bị bán dẫn

Quá trình chế tạo thiết bị bán dẫn hiện đại được xây dựng trên một chuỗi các công đoạn công nghệ có độ chính xác cực cao, trong đó mỗi sai lệch nhỏ ở một bước đều có thể ảnh hưởng đến hiệu suất và tỷ lệ thành phẩm của toàn bộ dây chuyền. Theo cách phân loại chuẩn trong ngành, các công đoạn này có thể được quy về bốn nhóm chính: lắng đọng vật liệu (deposition), loại bỏ vật liệu (etching/removal), tạo hình cấu trúc (lithography/patterning) và điều chỉnh tính chất điện của vật liệu (doping, implantation, diffusion)

Sự thu nhỏ liên tục của kích thước đặc trưng, sự xuất hiện của lớp màng siêu mỏng, vật liệu mới và cấu trúc 3D phức tạp đã khiến yêu cầu về đo lường, kiểm soát khí, áp suất, năng lượng và môi trường xử lý trở nên khắt khe hơn bao giờ hết. Trong bối cảnh đó, wafer – đặc biệt là silicon wafer – không chỉ là vật liệu nền, mà còn là trung tâm của mọi hoạt động kiểm soát và tối ưu quy trình.

Silicon – nền tảng vật liệu của công nghiệp bán dẫn

Silicon là nguyên tố phổ biến thứ hai trong vỏ Trái Đất, nhưng silicon dùng cho công nghiệp bán dẫn phải đạt độ tinh khiết vượt xa silicon tự nhiên. Electronic grade silicon – silicon cấp điện tử – là kết quả của một chuỗi tinh chế phức tạp, bắt đầu từ quartz/quartzite có độ tinh khiết cao và trải qua nhiều bước hóa học và nhiệt luyện nghiêm ngặt.

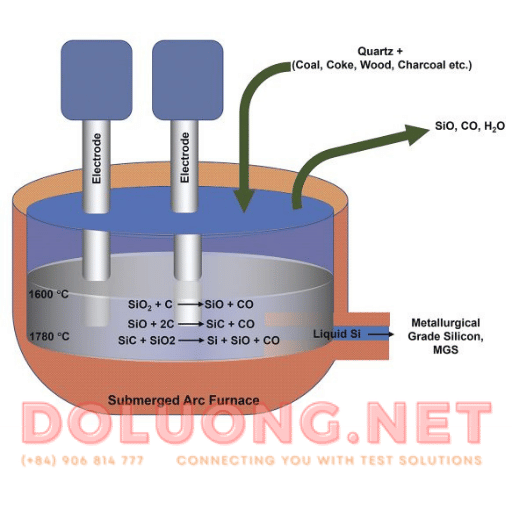

Quá trình đầu tiên tạo ra metallurgical grade silicon (MG-Si) thông qua phản ứng hoàn nguyên silicon dioxide trong lò hồ quang điện. MG-Si có độ tinh khiết khoảng 98% và chưa đủ để sử dụng trực tiếp trong chế tạo linh kiện bán dẫn. Chỉ một phần nhỏ MG-Si tiếp tục được đưa vào các công đoạn tinh chế sâu để phục vụ ngành điện tử và vi điện tử.

Hình 1.1. Lò hồ quang điện dùng để tạo metallurgical grade silicon (MG-Si) từ quartz.

Tinh chế polysilicon và vai trò của kiểm soát quá trình

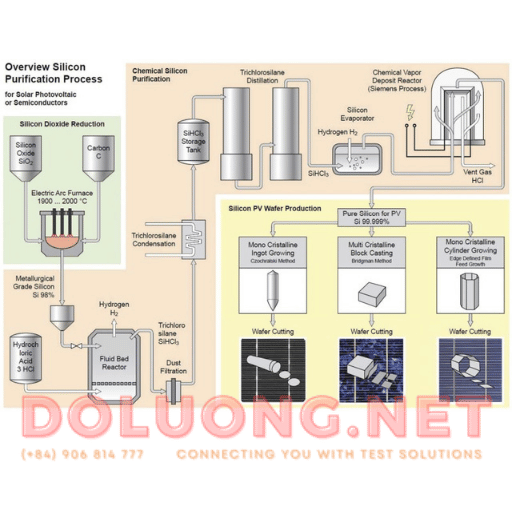

Để đạt được độ tinh khiết cần thiết, MG-Si được chuyển đổi sang các hợp chất silicon dạng khí nhằm loại bỏ tạp chất ở mức rất thấp. Trong fluidized bed reactor (FBR), silicon phản ứng với hydrochloric acid khan (HCl) tạo thành hỗn hợp khí giàu trichlorosilane (SiHCl₃). Sau các bước chưng cất phân đoạn, trichlorosilane tinh khiết được sử dụng để tạo polysilicon thông qua Siemens process – một dạng lắng đọng hóa học pha hơi (CVD)

Hình 1.2. Tổng quan quy trình tinh chế silicon và sản xuất wafer cho bán dẫn.

Ở giai đoạn này, độ ổn định của lưu lượng khí, áp suất và nhiệt độ có ảnh hưởng trực tiếp đến độ tinh khiết và tính đồng nhất của polysilicon. Trong các hệ thống sản xuất thực tế, các mass flow controller độ chính xác cao, cảm biến áp suất tuyệt đối và giải pháp kiểm soát chân không của MKS thường được tích hợp để đảm bảo quá trình phản ứng diễn ra ổn định và có thể lặp lại. Các dòng MKS Mass Flow Controllers cho semiconductor, kết hợp với Baratron® Capacitance Manometers, là những thành phần quen thuộc trong các hệ thống xử lý khí và tinh chế polysilicon.

Tạo tinh thể đơn: từ polysilicon đến silicon boule

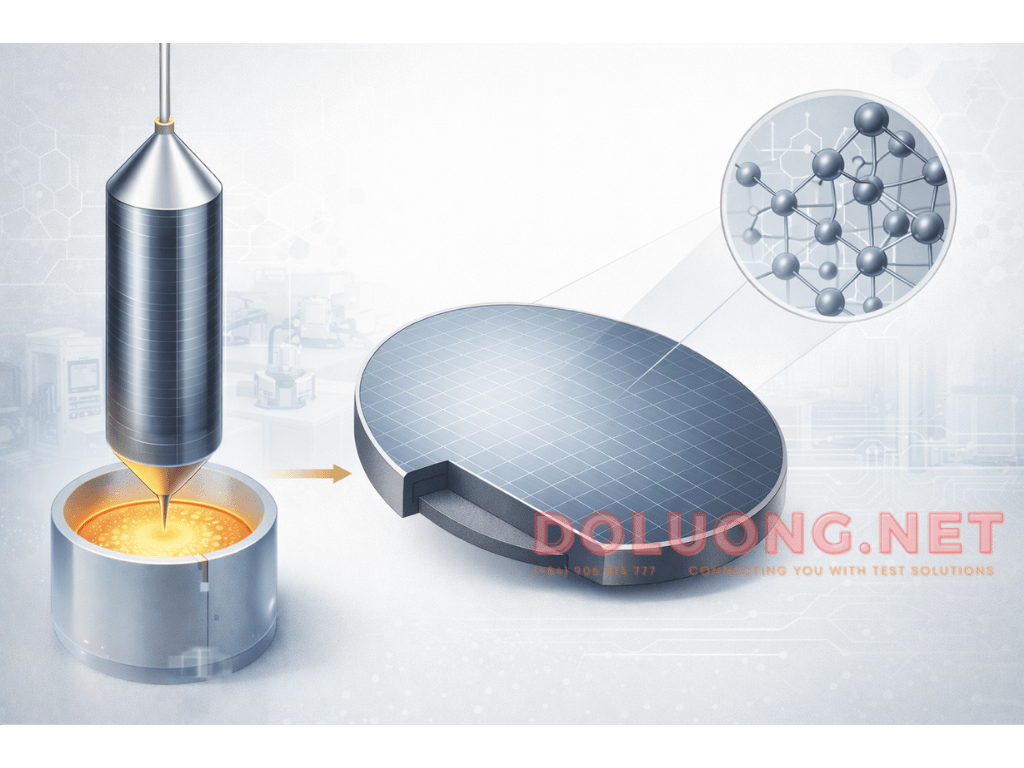

Wafer silicon không được tạo trực tiếp từ polysilicon mà thông qua quá trình tăng trưởng tinh thể đơn. Phương pháp phổ biến nhất là Czochralski (CZ), trong đó polysilicon được nấu chảy trong chén nung và một seed crystal được kéo lên từ khối nóng chảy để tạo thành tinh thể đơn có định hướng xác định.

Phương pháp CZ cho phép sản xuất các boule silicon kích thước lớn, đủ để cắt wafer đường kính 200 mm và 300 mm, phù hợp cho phần lớn ứng dụng chế tạo thiết bị bán dẫn hiện nay. Tuy nhiên, do tiếp xúc với chén quartz, silicon CZ thường chứa một lượng oxy hòa tan nhất định, ảnh hưởng đến một số tính chất điện.

Hình 1.3a. Nguyên lý tăng trưởng tinh thể đơn silicon theo phương pháp Czochralski.

Hình 1.3b. Hệ thống Czochralski trong sản xuất wafer silicon công nghiệp.

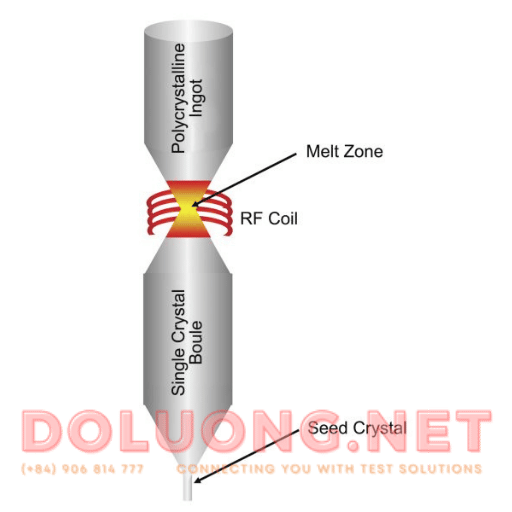

Đối với các ứng dụng yêu cầu độ tinh khiết và điện trở suất rất cao, Float Zone (FZ) là phương pháp thay thế. Trong FZ, tinh thể silicon không tiếp xúc với chén nung; vùng nóng chảy được tạo ra bằng gia nhiệt RF không tiếp xúc, giúp giảm đáng kể tạp chất và cho phép đạt điện trở suất lên đến hàng nghìn ohm-cm. Ở đây, các nguồn RF công suất cao, matching network và hệ thống giám sát năng lượng của MKS đóng vai trò quan trọng trong việc duy trì vùng nóng chảy ổn định.

Hình 1.4. Nguyên lý Float Zone sử dụng gia nhiệt RF để tạo silicon tinh khiết cao.

Gia công wafer và hoàn thiện bề mặt

Sau khi boule silicon được tạo thành, nó được gia công cơ học để đạt đường kính chuẩn, sau đó cắt thành các lát mỏng. Các lát này trải qua nhiều bước xử lý như mài, lapping, khắc hóa học và cuối cùng là chemical mechanical polishing (CMP).

CMP là công đoạn quyết định chất lượng bề mặt wafer, tạo ra bề mặt phẳng, phản xạ cao và không hư hại tinh thể, sẵn sàng cho các bước quang khắc và lắng đọng tiếp theo. Trong các hệ thống CMP và xử lý bề mặt wafer, việc kiểm soát áp suất, lưu lượng dung dịch và môi trường chân không là yếu tố then chốt. Các cảm biến áp suất chính xác cao và hệ thống điều khiển quá trình của MKS thường được tích hợp để đảm bảo độ đồng đều và khả năng lặp lại của quá trình.

Mở rộng sang wafer bán dẫn hợp chất

Bên cạnh silicon, nhiều ứng dụng đặc thù sử dụng wafer bán dẫn hợp chất như GaAs, InP hoặc GaN, đặc biệt trong lĩnh vực laser, LED và linh kiện tần số cao. Các wafer này cũng được sản xuất từ tinh thể đơn, với quy trình tương tự silicon nhưng phức tạp hơn do sự khác biệt về tính chất hóa học của các nguyên tố cấu thành.

Việc kiểm soát môi trường xử lý trong sản xuất wafer hợp chất càng trở nên quan trọng, bởi chỉ một sai lệch nhỏ trong thành phần khí hoặc năng lượng cung cấp cũng có thể dẫn đến sai khác lớn về tính chất quang – điện của vật liệu.

Giải pháp MKS và triết lý “Surround the Wafer®”

MKS không sản xuất wafer silicon, nhưng các giải pháp của hãng hiện diện xuyên suốt toàn bộ vòng đời của wafer – từ tinh chế polysilicon, tăng trưởng tinh thể, xử lý bề mặt cho đến các công đoạn chế tạo thiết bị phía sau. Triết lý “Surround the Wafer®” của MKS tập trung vào việc kiểm soát mọi yếu tố vật lý và hóa học xung quanh wafer, bao gồm khí, áp suất, năng lượng RF, plasma và môi trường chân không, nhằm tối ưu yield, độ ổn định và năng suất của quy trình.

Các dòng MKS Mass Flow Controllers, Baratron® pressure sensors, vacuum gauges, RF power generators và matching networks không phải là “model wafer”, nhưng chính là những thành phần then chốt giúp wafer đạt được chất lượng cần thiết để chế tạo các thiết bị bán dẫn hiện đại.

Recent Posts

- Tất tần tật những điều cần biết về Fiber

- Vì sao Việt Nam bắt đầu từ 32nm – và chip 3nm thực sự dùng để làm gì?

- Newport 1938-R/2938-R vs 1940-R/2940-R – So sánh benchtop Optical Power & Energy Meter và cách chọn đúng hệ đo (detector + phụ kiện) theo ứng dụng

- Chemical Mechanical Planarization (CMP) – Công nghệ làm phẳng bề mặt trong chế tạo bán dẫn

- Dopant Diffusion và Ion Implantation – Kiểm soát tính chất điện trong chế tạo bán dẫn

5 thoughts on “Tổng quan các giải pháp Semiconductor và vai trò nền tảng của Silicon Wafer trong sản xuất bán dẫn”

Pingback: Thin Film Deposition – Công nghệ lắng đọng màng mỏng trong chế tạo bán dẫn hiện đại - Thiết bị đo lường | Trang chủ

Pingback: Lithography – Công nghệ tạo hình vi cấu trúc trong chế tạo bán dẫn - Thiết bị đo lường | Trang chủ

Pingback: Etching – Công nghệ khắc tạo hình trong chế tạo bán dẫn hiện đại - Thiết bị đo lường | Trang chủ

Pingback: Dopant Diffusion và Ion Implantation – Kiểm soát tính chất điện trong chế tạo bán dẫn - Thiết bị đo lường | Trang chủ

Pingback: Chemical Mechanical Planarization (CMP) – Công nghệ làm phẳng bề mặt trong chế tạo bán dẫn - Thiết bị đo lường | Trang chủ